澳大利亚怀阿拉厂高炉长寿实践

1背景

澳大利亚Arrium公司(原一钢公司)怀阿拉联合钢铁厂只有1座高炉(2号高炉)仍在运行,该高炉第三代炉役的炉龄达到了23年以上,该成绩的取得是通过最大程度地稳定高炉操作来实现的。在2号高炉第三代炉役运行期间,高炉利用系数逐渐提高到2.3t/(m3·d)。在该高炉第三代炉役期间,炉腹和炉腰在设计上采用了传统铜冷却板和高氧化铝耐材炉衬结构,但在运行的第一年里就观察到该高炉炉衬已经遭受到严重侵蚀,为此通过实施常规灌浆及采取适当的过程控制方法,稳定了高炉操作并延长了高炉寿命。

在2号高炉第三代炉役期间设计了多种换衬方案,最后决定改变高炉炉衬和冷却设计,炉腹、炉腰和炉身部位采用先进的铜和铸铁冷却壁结构。该高炉第四代炉役在炉腹下部的设计上也采用了两排铜冷却板+碳化硅耐材结构,在风口区域采用两排铜冷却板+高氧化铝砖结构。除了换衬之外,对水冷系统也进行了改进,并安装了新型无料钟炉顶装料系统和全新炉缸(包括新型炉缸外壳板)等。炉腹和炉身区域外壳板的尺寸保持不变,而通过改变冷却壁使高炉内容积和工作容积增加约25%,但由于下游工序限产,因此该高炉铁水产量没有提高,相应的高炉利用系数也随之下降。该高炉第三代和第四代炉役的重要参数见表1。

表1怀阿拉厂高炉重要参数

| 炉役情况 | 第三代炉役 | 第四代炉役 |

| 时间 | 1981.01.02-2004.06.04 | 2004.08.18-至今 |

| 内容积,m3 | 1543 | 1884 |

| 工作容积,m3 | 1358 | 1686 |

| 炉缸直径,m | 8.6 | 9 |

| 风口数量,个 | 18 | 18 |

| 炉顶装料方式 | IHI双料钟高压炉顶 | Paul Wurth中心装料无料钟炉顶 |

| 炉料结构 | 80%自熔性球团矿+20%块矿 | |

2炉衬和冷却系统性能

2号高炉于2004年8月开始了第四代炉役,在最初的3年期间高炉性能达到了预期目标,利用系数为1.8-2.0t/(m3·d)。到2007年11月,检测到该高炉第一段冷却壁漏水,但直到2008年9月炉腹耐材开始失效之后,该高炉利用率和利用系数才从根本上受到影响。

2007年11月第一段冷却壁出现漏水现象,到2008年6月共有6段冷却壁失效,所有这些故障均发生在铜冷却壁的最下部,集中在中心管附近,漏点非常小,能够很快识别出来,采取了外加套管或灌浆技术措施。

在冷却通道的入口和出口处,采用内窥镜成像检测和超声波厚度测量方法,清晰地发现泄漏的冷却通道遭受了严重侵蚀,并产生了裂缝。2008年9月,炉腹部位首次出现过热点,并迅速蔓延至膨胀节。2009年3月,焊接到壳体上的第一段冷却板发生失效,上部冷却元件破裂。到了2009年8月,发生破裂失效的冷却板数量增加到了6块,造成大量的水进入到高炉内,非常危险。此外,炉腹部位膨胀节严重弯曲,有几处出现开裂,使操作处于危险状态,需要对炉壳进行焊补。内窥镜检测表明炉腹下部烧坏、铜冷却板出现破裂。

由此,怀阿拉厂提出了三步解决方案。第一步:对铜冷却壁和炉腹下部耐材进行失效分析;第二步:短期修补;第三步:长期修补。

短期修补的特点是准备时间短,停炉时间短。长期修补则需要12-18个月的准备时间,停炉时间需要25-40天,可使炉龄延长10年以上。长期修补项目主要包括炉腹、炉腰和炉身下部的重大维修。

(1)失效分析

对铜冷却壁和炉腹下部炉衬进行失效分析,主要内容有:安装和施工、操作热负荷、炉瘤、灌浆和定型、(疲劳)裂缝、侵蚀、耐材设计、冷却系统设计。

在2004年换衬期间,按照高水平的程序和作业指南进行安装和施工。自2004年开炉后操作热负荷很低,没有达到较高的热负荷水平。2004年设计了灌浆和定型,没有考虑炉衬过早失效的影响。冷却系统效率高、能力强,所有的数据都证实了冷却水系统具有良好的性能。

采用计算机模拟和实验方法对铜冷却壁进行失效分析,主要内容有:摩擦磨损实验、冲击侵蚀实验、冲击侵蚀计算流体动力学(CFD)模拟、下料模拟、Fe向铜扩散模拟、瞬时有限元分析(FEA)热机械模拟、遭受硫和卤素侵蚀模拟。

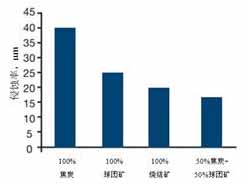

初步认定侵蚀是由炉料下降和气体上升引起的。研究结果表明,焦炭比含铁炉料更容易对炉衬造成侵蚀,这一结果是通过一系列试验得到的,试验条件为使用100%焦炭、100%球团矿、100%烧结矿及50%焦炭与50%球团矿构成的混合料。侵蚀实验无法完全解释究竟是摩擦侵蚀还是冲击侵蚀是造成失效的主要原因。侵蚀试验结果如图2所示。

图2原料、炉料和气压载荷对炉衬的侵蚀率

观察到在炉腹→炉腰和炉腰→炉身下部的过渡区轮廓变化能够使局部应力升高,使侵蚀加剧。

在炉料下降冲击是造成侵蚀主要原因的假设基础上,开发出一个基本的炉料下降模型,以便与霍戈文设计的典型炉腹铜冷却壁进行比较。

炉腹下部失效分析集中在耐材材质、设计以及炉壳膨胀节装置。炉腹下部使用碳化硅耐材,碳化硅耐材具有极好的抗侵蚀性能,但由于其可压缩率与其它碳材、特别是石墨耐材相比非常低,因此在极低温度环境下容易产生裂缝。四种耐材特性见表2。

表2四种耐材特性

| 耐材种类 | 可压缩率,% | 在1000℃下膨胀率,% | 耐压温度,℃ |

| 碳化硅 | 0.05 | 0.3 | 160 |

| 高铝耐材 | 0.1 | 0.4 | 200 |

| 碳材 | 0.4 | 0.5 | 800 |

| 石墨耐材 | 1 | 0.3 | 3300 |

炉腹下部膨胀节承受了较高的压力。这种设计造成碳化硅耐材破裂,铜冷却板暴露在外,引起炉壳温度过高,还对铜冷却板施加很大的压力,造成破裂。炉腹下部膨胀节暴露于高温下,在较大变形之后最终破裂。此外,水渗漏到热膨胀节上面,使炉壳产生严重变形。

(2)短期修补

主要项目有:氮气冷却、安装套管和灌浆、安装铜冷却雪茄。

把氮气冷却作为应对紧急情况时的一种方法,只是为了防止冷却通道进一步遭受侵蚀,如果许多冷却壁通道遭到损坏,那么该方法就不可行。在泄漏的冷却通道上安装套管,在该套管与原来冷却通道之间的空间灌浆,该方法已经被证明是延长冷却壁寿命非常有效的方法。安装套管的前提条件是冷却通道没有被渗透的炉料或铜冷却壁的热面变形堵塞,否则安装套管就毫无意义。向泄漏的冷却通道灌浆可有效解决上述问题,避免发生铜冷却壁局部熔化等重大风险。

怀阿拉厂经过一次偶然事件决定设计铜冷却雪茄,能够在原有的供水和排水冷却通道基础上进行安装,如图3所示。安装铜冷却雪茄需要较长的停炉时间及众多的施工队伍,同时由于安装铜冷却雪茄会妨碍周围的钢结构、管路或冷却系统元件,因此其在某些区域的安装过程将是非常复杂的。

图3炉腹使用的铜冷却雪茄示意图

通过有限元计算来确定最佳布局和铜冷却雪茄的尺寸,将铜冷却雪茄并入现有的铜冷却壁冷却循环系统中,到2011年已安装了8台冷却雪茄。

炉腹下部最初的短期修补仅安排了两个项目:预防性灌浆和膨胀节焊补。

以前2号高炉在第三代炉役中广泛采用炉腹灌浆技术。从2008年11月开始重开炉壳灌浆点,需要对外部管网进行重大改动,定期停炉钻孔。这种灌浆程序从最初的4个灌浆孔开始,最后增至59个,把共计255t的灌浆材料泵入炉腹下部区域。

尽管采用了灌浆和焊补技术,但炉腹下部的膨胀节仍然失效,最终于2010年4月导致膨胀节出现严重失效,造成炉缸冻结范围扩大,操作受到严重影响。因此,决定增设铜冷却雪茄和外部喷淋冷却来进行保护。炉腹下部使用箱式补偿器和冷却雪茄的应急修补如图4所示。

图4炉腹下部使用箱式补偿器和冷却雪茄的应急修补示意图

(3)长期修补

长期修补项目有两个备选方案。

方案一:在炉腹、炉腰和炉身下部采用新型铜冷却壁,霍戈文设计的风口带和炉腹下部。

方案二:霍戈文设计的风口带、炉腹和炉腰,在炉身下部采用新型铜冷却壁。

方案一提供一套长期延长炉龄的解决方案,主要优点是无需改变炉壳和冷却系统,停炉最多只需要4天时间;缺点是在铜冷却壁的热面增设耐材,耐材材质为碳化硅与石墨的复合物,但碳化硅易于破碎。

方案二需要更改部分外部管网和冷却系统,因此投资费用较高。但优点是将取消原有设计中的关键部件,尤其是保护炉腹下部钢壳的膨胀节。

该高炉于2011年5月8日开始送风。项目时间表见表3。

| 表3 项目时间表 | |||

| 项目 | 所需时间 | 项目 | 所需时间 |

| 拆除 | 16天 | 试运行 | 16天 |

| 安装 | 32天 | ||

3解剖结果

在拆炉期间对高炉炉衬进行检测,对铜冷却壁、炉腹下部耐材和铜冷却板进行解剖分析。结果表明侵蚀部位主要位于第一排和第二排铜冷却壁,基本上限制在炉腹区域。还观察到炉腰和炉身下部的铜冷却壁也遭受了侵蚀,但侵蚀的范围明显减小。

单独对铜冷却壁的侵蚀研究证实了侵蚀是由下降的炉料引起的假设,侵蚀主要是由下降的焦炭引起的。除了一些剩余的灌浆材料以外,炉腹下部的耐材完全消失。

4结论

一钢公司怀阿拉厂高炉第四代炉役在炉腹、炉腰和炉身下部采用先进的铜冷却壁结构,在炉腹下部采用高级碳化硅+铜冷却板结构,在风口区域采用高级莫来石结构。经过3年的运行,炉腹铜冷却壁遭受侵蚀,随后不久炉腹耐材炉衬和冷却板失效,炉腹钢壳和膨胀节出现了严重的过热点。由于炉腹过热点和冷却板或膨胀节失效,破坏了操作稳定性,带来了安全隐患。定期进行大量灌浆,而铜冷却壁泄漏需要停炉灌浆,安装内部套管。还安装铜冷却雪茄进行试验。

炉腹铜冷却壁遭受侵蚀归因于炉料下降及缺少对裸露铜热面的保护。炉腹呈圆锥形有利于耐高压负载,提高耐侵蚀度。炉腹下部碳化硅耐材不能耐高温,除非留有适当的膨胀空间。碳化硅可压缩性非常低,在大约200℃的温度下易于破裂。炉腹下部碳化硅耐材存在应力裂缝危险,导致耐材损失,使铜冷却板和炉壳钢板暴露于高温之下。由于耐材缺失,炉腹下部钢壳膨胀节暴露于高温下,造成严重变形和破裂。

针对炉腹下部膨胀节失效,制定了延长炉龄的长期修补策略。采用霍戈文风口带、炉腹和炉腰设计,决定在炉身下部安装新型铜冷却壁,包括增设石墨和碳化硅热面炉衬,以使霍戈文炉腰炉衬结构平缓过渡到炉身中部的铸铁冷却壁。

解剖分析证实了铜冷却壁和炉腹下部的失效假设,还证实了将霍戈文风口带、炉腹和炉腰与炉身下部先进的铜冷却壁结合起来的设计方案,观察到炉身下部铜冷却壁遭受侵蚀的程度得到了减缓。

[需要查看更多数据,请免费试用钢联数据]